直观动图演示7种主流破碎设备原理

2021-10-06 08:47

破碎设备是碎石、制砂、粉磨等工艺中不可缺少的部分,但当前市场上破碎机种类众多,如何挑选到合适满意的产品呢?首先你需要对这几种主流设备的适用条件和优缺点了若指掌!

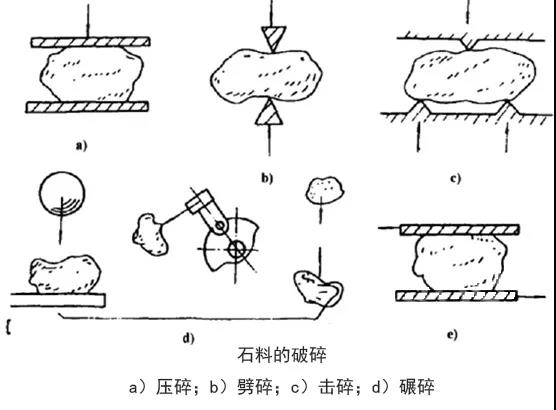

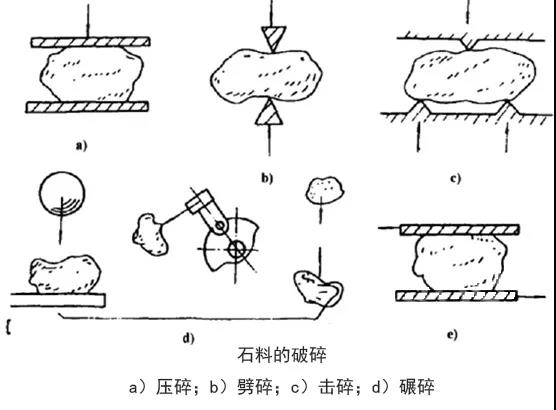

在了解破碎机之前,我们有必要对破碎方式做简单的了解:

破碎方式:破碎机的破碎方式分为挤压、劈裂、折断、剪切、冲击或打击等,一般是多种作用方式混合,没有单一采用一种作用方式的。

挤压破碎:破碎机械的工作面对夹于其间的物料施加压力,当物料受到的压应力达到其抗压强度极限时破碎。

挤压破碎:破碎机械的工作面对夹于其间的物料施加压力,当物料受到的压应力达到其抗压强度极限时破碎。

劈裂剪切破碎:破碎工作面的棱楔入物料而使内部产生拉应力,当其值超过物料的抗拉强度极限时,物料劈开,并在尖棱与物料接触点局部产生粉末。

弯曲折断破碎:夹在工作面间的物料如受集中力作用的简支梁或多支梁,物料则主要受弯曲应力,但在工作面接触处受劈裂作用。

挤压剪切破碎:挤压破碎和剪切破碎的组合。

冲击破碎:冲击破碎包括高速运动的破碎体对被破碎物料的冲击和高速运动的物料向固定壁的冲击以及运动物料的相互冲击。

不同破碎机的破碎机理、利弊分析

破碎机按给料和产品的粒度可分为三大类:

粗碎破碎机:由1500~500mm破碎至350~100mm;

中碎破碎机:由350~100mm破碎至100~40mm;

细碎破碎机:由100~40mm破碎至30~10mm。

破碎机按工作原理和结构特征的不同可分为:

颚式破碎机

颚式破碎机

颚破工作是间歇式的,由定颚和动颚摆动对石料挤压完成破碎。前段时间有朋友留言咨询简摆颚破,实际现在已很少会用,主要以复摆式颚破为主。

应用:适用物料较广,软硬皆宜,特别是坚硬石料的粗碎与中碎加工。

优点:结构简单、工作可靠、自重较轻、价格便宜、外形尺寸小、配置高度低、进料口尺寸大、排料口开度易调整、维修简便、运营费用经济。

缺点:衬板易磨损、产品中针片状含量较高,一般需配置给料设备。

圆锥式破碎机

圆锥式破碎机

圆锥式破碎机工作是连续性的,利用动锥的偏心运动将石料压碎,同时,由于动锥与固定锥的切向相向运动,石料也要受到剪切碾磨作用,因此,其工作机理是挤压、剪切、碾磨方式的组合。

应用:主要用于各种石料的中碎或细碎。同时根据其结构不同(悬轴式和托轴式),也可以用于石料粗碎(悬轴式使用较少)。

优点:破碎比大、效率高、能耗低、扬尘少,产品粒度均匀,工作稳定,故障率低,不易过粉碎。

缺点:结构和维修较复杂,机体高、价格贵。

旋回式破碎机

旋回式破碎机

旋回破碎机是连续破碎,采用料间层压破碎原理,破碎过程是沿着圆环形破碎腔内连续进行。

应用:主要用于第一段粗碎各种硬度的物料,但不宜破碎黏性矿石。

优点:破碎比大,产能高,可挤满给矿,可直接给料无需配备给料机。

缺点:结构复杂,机身高、体积大,需要较高的厂房,基建设投资大,机器笨重、不便搬运,价格高。

辊式破碎机

辊式破碎机

辊式破碎机工作是连续性的,石块处在两个平行的圆柱形相向运动的辊子之间,靠石块与辊的摩擦力将石块咬入辊子中,对光面辊的石块受挤压,对齿辊的石块受劈裂和挤压而破碎。

应用:主要用于煤炭、石灰石等中等硬度石料(抗压强度100MPa以下)的中碎、细碎。路面碎石加工中不用辊式破碎机。

优点:简单,结构紧凑,投资低,调整方便,可用于破碎粘性物料。

缺点:生产效率较低,无法破碎硬质物料。

冲击式制砂机

冲击式制砂机

冲击式制砂机的工作是连续性的,利用高速运动物料打铁、相互打击及物料之间摩擦而破碎,有“石打石”和“石打铁”两种破碎方式。

应用:“石打石”适用于中硬以上磨蚀性大的物料,成品粒型较好,含粉量稍多;“石打铁”适用于中硬以下磨蚀性小的物料,破碎效率较高,周护板磨损费用较高,成品粒型稍差。

优点:能量消耗小、产量高、破碎比大,设备体积小、操作简便、安装和维修方便,具有整形功能、产品呈立方状、堆积密度大,在运行过程中对机器反击板的磨损是很少的。

缺点:维修复杂且成本较高,一般的最大进料尺寸不超过60mm,适合细碎及制砂。

锤式破碎机

锤式破碎机

锤式破碎机工作也是连续性的,利用高速旋转转子上的锤头将石料击碎。

应用:适用于中、低硬度和非磨蚀性石料(抗压强度小于100MPa)中碎和细碎,有篦条时也可用于制砂,但已较少应用。

优点:破碎比大,产量高,细料多。

缺点:锤头磨损快,需经常更换,工作扬尘大,原料含水率大于12%的粘性物料无法有效通过。

反击式破碎机

反击式破碎机

应用:主要用于中等硬度以下石料的中碎和细碎,破碎后石料形状较好。

优点:体积小,构造简单,产品粒度均匀,并有选择性的碎石作用,产量高。

缺点:板锤和反击板特别易磨损,尤其是破碎坚硬的岩石,磨损更为严重,需要经常更换;不宜破碎塑性及粘性的物料。

以上7种是碎石制砂生产线中最常配置的破碎设备,如您想了解更多产品,欢迎留言咨询!

在了解破碎机之前,我们有必要对破碎方式做简单的了解:

破碎方式:破碎机的破碎方式分为挤压、劈裂、折断、剪切、冲击或打击等,一般是多种作用方式混合,没有单一采用一种作用方式的。

劈裂剪切破碎:破碎工作面的棱楔入物料而使内部产生拉应力,当其值超过物料的抗拉强度极限时,物料劈开,并在尖棱与物料接触点局部产生粉末。

弯曲折断破碎:夹在工作面间的物料如受集中力作用的简支梁或多支梁,物料则主要受弯曲应力,但在工作面接触处受劈裂作用。

挤压剪切破碎:挤压破碎和剪切破碎的组合。

冲击破碎:冲击破碎包括高速运动的破碎体对被破碎物料的冲击和高速运动的物料向固定壁的冲击以及运动物料的相互冲击。

不同破碎机的破碎机理、利弊分析

破碎机按给料和产品的粒度可分为三大类:

粗碎破碎机:由1500~500mm破碎至350~100mm;

中碎破碎机:由350~100mm破碎至100~40mm;

细碎破碎机:由100~40mm破碎至30~10mm。

破碎机按工作原理和结构特征的不同可分为:

颚破工作是间歇式的,由定颚和动颚摆动对石料挤压完成破碎。前段时间有朋友留言咨询简摆颚破,实际现在已很少会用,主要以复摆式颚破为主。

应用:适用物料较广,软硬皆宜,特别是坚硬石料的粗碎与中碎加工。

优点:结构简单、工作可靠、自重较轻、价格便宜、外形尺寸小、配置高度低、进料口尺寸大、排料口开度易调整、维修简便、运营费用经济。

缺点:衬板易磨损、产品中针片状含量较高,一般需配置给料设备。

圆锥式破碎机工作是连续性的,利用动锥的偏心运动将石料压碎,同时,由于动锥与固定锥的切向相向运动,石料也要受到剪切碾磨作用,因此,其工作机理是挤压、剪切、碾磨方式的组合。

应用:主要用于各种石料的中碎或细碎。同时根据其结构不同(悬轴式和托轴式),也可以用于石料粗碎(悬轴式使用较少)。

优点:破碎比大、效率高、能耗低、扬尘少,产品粒度均匀,工作稳定,故障率低,不易过粉碎。

缺点:结构和维修较复杂,机体高、价格贵。

旋回破碎机是连续破碎,采用料间层压破碎原理,破碎过程是沿着圆环形破碎腔内连续进行。

应用:主要用于第一段粗碎各种硬度的物料,但不宜破碎黏性矿石。

优点:破碎比大,产能高,可挤满给矿,可直接给料无需配备给料机。

缺点:结构复杂,机身高、体积大,需要较高的厂房,基建设投资大,机器笨重、不便搬运,价格高。

辊式破碎机工作是连续性的,石块处在两个平行的圆柱形相向运动的辊子之间,靠石块与辊的摩擦力将石块咬入辊子中,对光面辊的石块受挤压,对齿辊的石块受劈裂和挤压而破碎。

应用:主要用于煤炭、石灰石等中等硬度石料(抗压强度100MPa以下)的中碎、细碎。路面碎石加工中不用辊式破碎机。

优点:简单,结构紧凑,投资低,调整方便,可用于破碎粘性物料。

缺点:生产效率较低,无法破碎硬质物料。

冲击式制砂机的工作是连续性的,利用高速运动物料打铁、相互打击及物料之间摩擦而破碎,有“石打石”和“石打铁”两种破碎方式。

应用:“石打石”适用于中硬以上磨蚀性大的物料,成品粒型较好,含粉量稍多;“石打铁”适用于中硬以下磨蚀性小的物料,破碎效率较高,周护板磨损费用较高,成品粒型稍差。

优点:能量消耗小、产量高、破碎比大,设备体积小、操作简便、安装和维修方便,具有整形功能、产品呈立方状、堆积密度大,在运行过程中对机器反击板的磨损是很少的。

缺点:维修复杂且成本较高,一般的最大进料尺寸不超过60mm,适合细碎及制砂。

锤式破碎机工作也是连续性的,利用高速旋转转子上的锤头将石料击碎。

应用:适用于中、低硬度和非磨蚀性石料(抗压强度小于100MPa)中碎和细碎,有篦条时也可用于制砂,但已较少应用。

优点:破碎比大,产量高,细料多。

缺点:锤头磨损快,需经常更换,工作扬尘大,原料含水率大于12%的粘性物料无法有效通过。

应用:主要用于中等硬度以下石料的中碎和细碎,破碎后石料形状较好。

优点:体积小,构造简单,产品粒度均匀,并有选择性的碎石作用,产量高。

缺点:板锤和反击板特别易磨损,尤其是破碎坚硬的岩石,磨损更为严重,需要经常更换;不宜破碎塑性及粘性的物料。

以上7种是碎石制砂生产线中最常配置的破碎设备,如您想了解更多产品,欢迎留言咨询!

下一篇:圆锥破产能为什么总达不到预期值

扫一扫咨询微信客服

扫一扫咨询微信客服